爬架网全周期管控实操手册

第一章 基础核心参数(选型+生产依据)

一、 核心基础信息

1. 定义:附着式升降脚手架防护网,高层/超高层外墙施工标配,主打防坠落、防坠物、防尘,适配爬架同步升降,兼顾施工安全与效率。

2. 主流材质及适配场景

- 镀锌板爬架网:性价比高、防锈性优,适配绝大多数高层住宅、写字楼,为项目首选。

- 铝板爬架网:轻量化,降低爬架整体荷载,适配超高层(100m以上)施工。

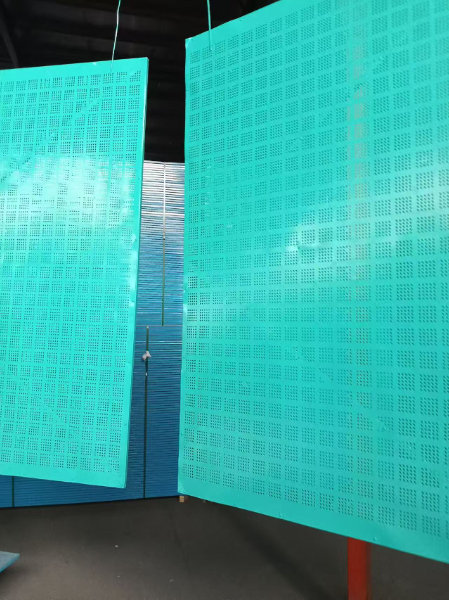

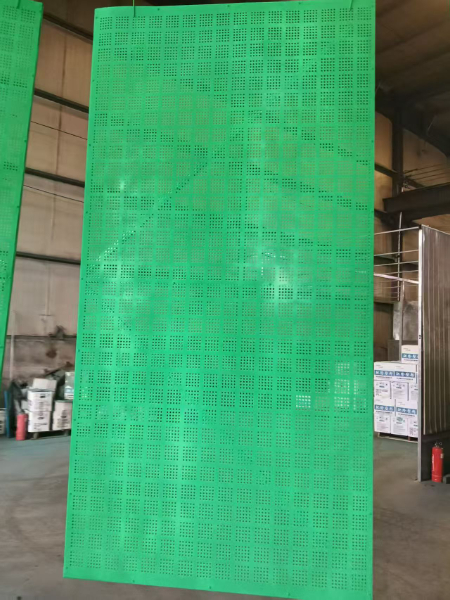

- 喷塑爬架网:镀锌板基底+表面喷塑,防锈耐腐性更强,适配沿海、多雨潮湿区域。

- 不锈钢板爬架网:成本高,适配腐蚀性极强的特殊工况(化工园区建筑施工)。

3. 关键硬性规格(施工适配核心)

- 孔径:主流Φ8~Φ12mm圆孔(透风好、不挡视线、防护性最优),备选5×5cm、10×10cm方孔;孔径公差必须≤±0.2mm,保障与连接件精准适配。

- 网片尺寸:常规1.2×1.8m、1.5×2m,完全匹配爬架标准主框架尺寸,无需二次切割。

- 厚度:1.0~2.5mm,高层施工优先选1.5mm及以上,满足抗冲击荷载要求;原料厚度公差需≤±0.05mm,为冲孔精度兜底。

4. 核心性能国标要求:抗冲击强度≥5kJ、阻燃等级达B1级、抗风等级适配对应建筑高度最大风压,出厂前需提供检测报告。

二、 主流品类及适用边界

1. 冲孔爬架网:核心主流品类,孔洞均匀、自重轻、透风性佳,适配所有常规高层施工,也是孔径偏差管控的核心品类,本手册重点围绕此品类管控。

2. 钢板网爬架网:钢板拉伸成型(无冲孔工序),菱形网孔、强度更高,透风性略差,适配超高层、桥梁等对防护强度要求极高的场景。

3. 钢丝焊接网片:成本最低,防护性、耐用性弱,仅适配低层建筑或临时防护,高层项目严禁使用。

第二章 生产全流程质控(源头控品,核心避坑)

一、 生产核心工序(全流程闭环)

原料验收→原料校平→数控冲孔→折弯成型→防锈处理(镀锌/喷塑)→成品全检→包装入库,核心质控点为原料验收和数控冲孔,直接决定成品合格率。

二、 各工序核心管控要点

1. 原料验收:核对材质、厚度、平整度,厚度公差超±0.05mm的直接剔除;镀锌板需检查镀锌层均匀度,无露底、起皮现象,避免后期生锈。

2. 原料校平:消除运输堆叠产生的翘曲与内应力,校平精度控制在每米翘曲≤0.5mm;未校平原料严禁进入冲孔工序,杜绝因受力不均引发孔径、孔位偏差。

3. 数控冲孔(核心管控工序):杜绝孔径偏差是此环节核心目标,按以下标准执行

- 设备选型:数控高速精密冲床(定位精度≤0.05mm、滑块重复定位精度≤0.03mm)+数控伺服送料机(送料精度≤0.02mm),杜绝机械送料的累积误差。

- 模具管控:选用Cr12MoV材质淬火模具(硬度HRC58~62),冲头与凹模间隙为原料厚度的8%~12%;首件试冲必检,每4000次冲压检查冲头磨损,磨损超0.02mm立即更换;模具安装需校准同心度,避免圆孔变椭圆。

- 工艺参数:固定冲裁速度与压力(厚板低速、薄板高速,压力匹配原料厚度与孔径),严禁操作人员随意调整;每50~100件抽样检测,用数显内径规、通止规校验孔径,发现偏差立即停机整改。

- 现场清洁:定期清理模具表面铁屑,避免铁屑挤压原料造成局部孔径偏大。

4. 防锈处理:镀锌工艺需保障镀锌层厚度均匀,喷塑工艺需做到无漏喷、流挂,涂层厚度≥80μm;处理后需静置晾干,避免涂层未干就堆叠划伤。

5. 成品全检:全检孔径、尺寸、平整度,孔径用通止规筛查(通规过、止规不过为合格),尺寸偏差≤±3mm,无明显形变、破损,不合格品单独分拣报废,严禁流入下环节。

6. 包装入库:用专用托盘包装,边缘加护角,堆叠高度≤1.2m;入库后防潮存放,避免受潮腐蚀,做好批次标识,便于后续追溯。

三、 常见生产问题及整改方案

1. 孔径偏大/偏小/不规则:核心诱因是模具磨损、间隙不均、设备精度不足;整改:更换合格淬火模具、校准模具同心度、检修冲床定位精度,同步规范抽样检测频次。

2. 网片翘曲、孔位偏移:核心诱因是原料未校平、送料精度不足;整改:强化原料校平工序、更换数控伺服送料机,消除送料累积误差。

3. 防锈层脱落:核心诱因是原料表面有杂质、涂层厚度不足;整改:原料预处理除杂、严控涂层厚度,出厂前做附着力测试。

第三章 运输与现场施工管控(防二次损伤,保障安装适配)

一、 运输管控(防形变、防破损)

1. 搬运:用叉车+专用吊具作业,严禁人工拖拽、暴力堆叠,避免网片形变拉扯孔径,造成二次偏差。

2. 运输:车厢内铺垫防滑垫,网片用绑带固定牢固,避免运输中晃动碰撞;批量运输按批次摆放,做好标识,防止不同规格混装。

3. 到场验收:现场卸货后立即抽检,核对批次、数量,检查网片是否形变、孔径是否完好,不合格品当场退回,严禁入场。

二、 现场施工安装管控(安全+适配,核心要点)

1. 安装前准备:核对爬架主框架尺寸与网片适配性,检查网片无破损、孔径无变形,连接件规格与网片孔径精准匹配。

2. 安装规范:网片与爬架主框架、横杆贴合紧密,用专用紧固件固定,无松动、无缝隙;紧固件需卡入孔径内部,贴合无晃动,避免施工中脱落。

3. 升降适配管控:网片安装需预留爬架同步升降空间,与建筑墙体、脚手架配件保持5~10cm间距,杜绝升降时卡顿、刮擦导致网片变形、孔径损坏;升降过程中专人监护,发现松动、卡顿立即停机整改。

4. 安全管控:安装、拆除均需自上而下作业,作业人员佩戴全套防护装备;高层施工中,网片下方需设置兜底防护,防止安装时坠落;严禁在网片上堆放建筑垃圾、施工材料,避免超负荷导致网片破损。

三、 施工常见问题及解决办法

1. 网片无法精准对接框架:核心诱因是孔径偏差超标、网片尺寸不符;整改:退回不合格网片,现场严禁私自切割适配,避免降低防护强度。

2. 升降时网片卡顿、变形:核心诱因是安装间距不足、固定不牢固;整改:调整网片安装位置,预留足够升降空间,重新紧固松动紧固件。

3. 网片高空松动:核心诱因是紧固件缺失、孔径变形导致卡合不紧;整改:立即停机,补充合格紧固件,更换变形网片,严禁带隐患升降。

第四章 后期维护与二次复用(降本增效,延长寿命)

一、 施工过程中日常维护

1. 定期清理:每3天清理一次网片上的建筑垃圾、灰尘,避免堆积过重增加爬架荷载,同时防止杂物堵塞孔洞、腐蚀网片。

2. 定期巡检:每周巡检一次网片固定状态、孔径完好度、防锈层情况;沿海潮湿环境需缩短至每3天巡检一次,发现掉漆、生锈及时补喷防锈漆。

3. 问题整改:发现网片破损、孔径变形、紧固件松动,立即停机整改,更换破损网片,杜绝“带病作业”。

二、 完工拆卸与存放管控

1. 拆卸:自上而下有序拆卸,轻拿轻放,避免拖拽、碰撞造成网片形变,分类堆放不同规格网片,做好标识。

2. 清理修复:拆卸后统一清理表面杂质、锈迹,对轻微掉漆、生锈部位补做防锈处理,孔径轻微变形可做精密打磨校准,严重破损直接报废。

3. 妥善存放:存放于干燥通风仓库,用专用托盘垫高,避免地面受潮;堆叠高度≤1m,外层覆盖防雨布,防止日晒雨淋导致防锈层老化,为二次复用做好准备。

三、 二次复用核心要求

复用前需重新全检:孔径公差≤±0.2mm、无明显形变、防锈层完好、抗冲击性能达标;未达标网片严禁再次用于高层施工,可降级用于低层临时防护。

第五章 全周期问题应急处置(快速响应,减少损失)

1. 生产批次孔径偏差超标:立即停产,排查模具、设备、原料问题,整改合格后重新首件试冲;已生产不合格品全部分拣,严禁出厂,可返工的做返工处理,无法返工直接报废。

2. 现场安装发现适配不良:立即停止安装,联系生产厂家核对批次,现场抽检确认问题后,要求厂家限时更换合格网片,避免耽误施工进度。

3. 施工中网片破损坠落:立即设置警戒区域,疏散下方人员,停机排查破损原因(荷载超标/固定不牢),整改后重新安装合格网片,经验收合格后方可恢复施工。

4. 沿海环境网片快速生锈:立即对生锈网片做除锈+补喷防锈漆处理,后续增加巡检频次,必要时更换喷塑材质网片,从根源解决腐蚀问题。